Premium

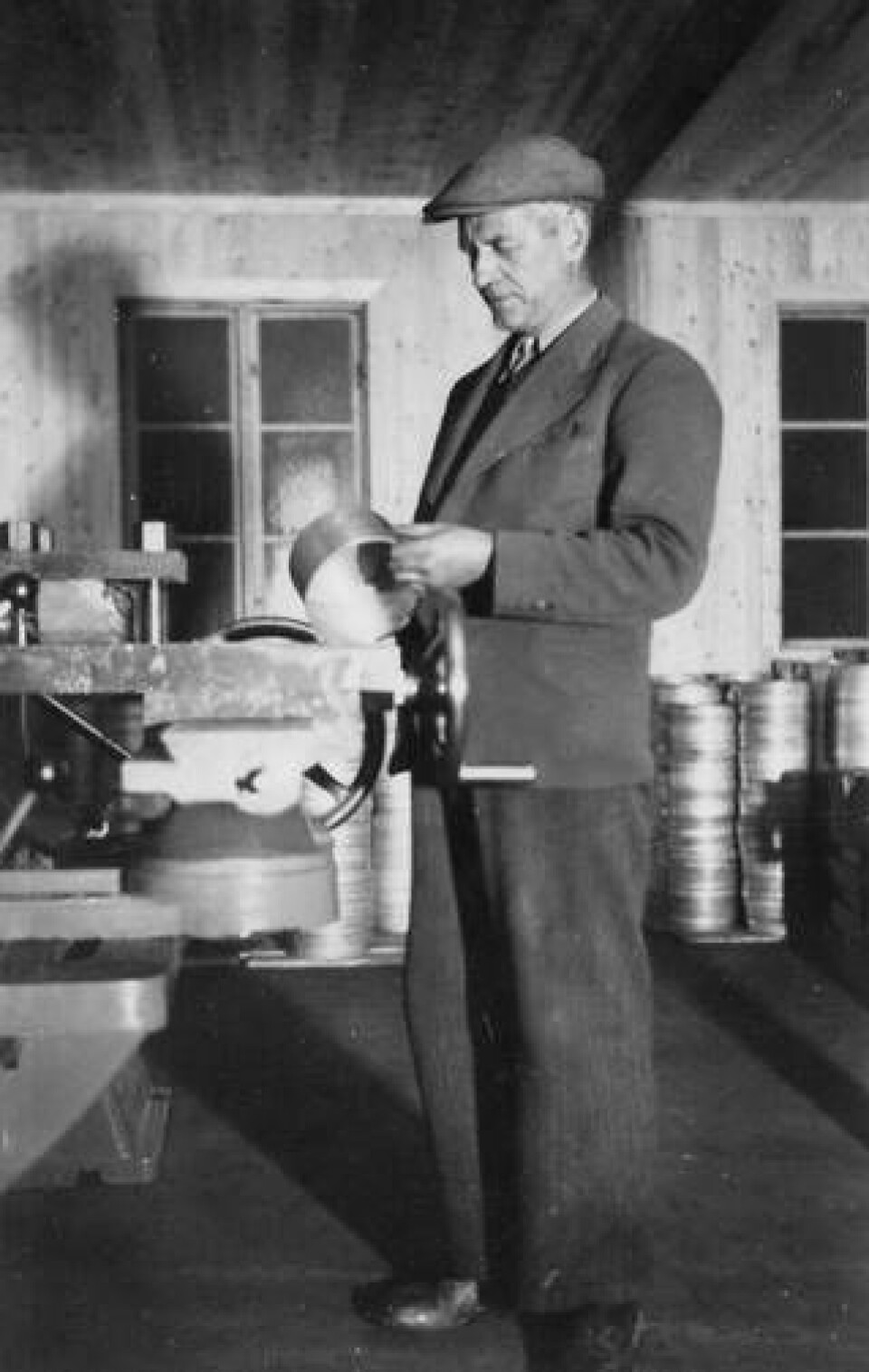

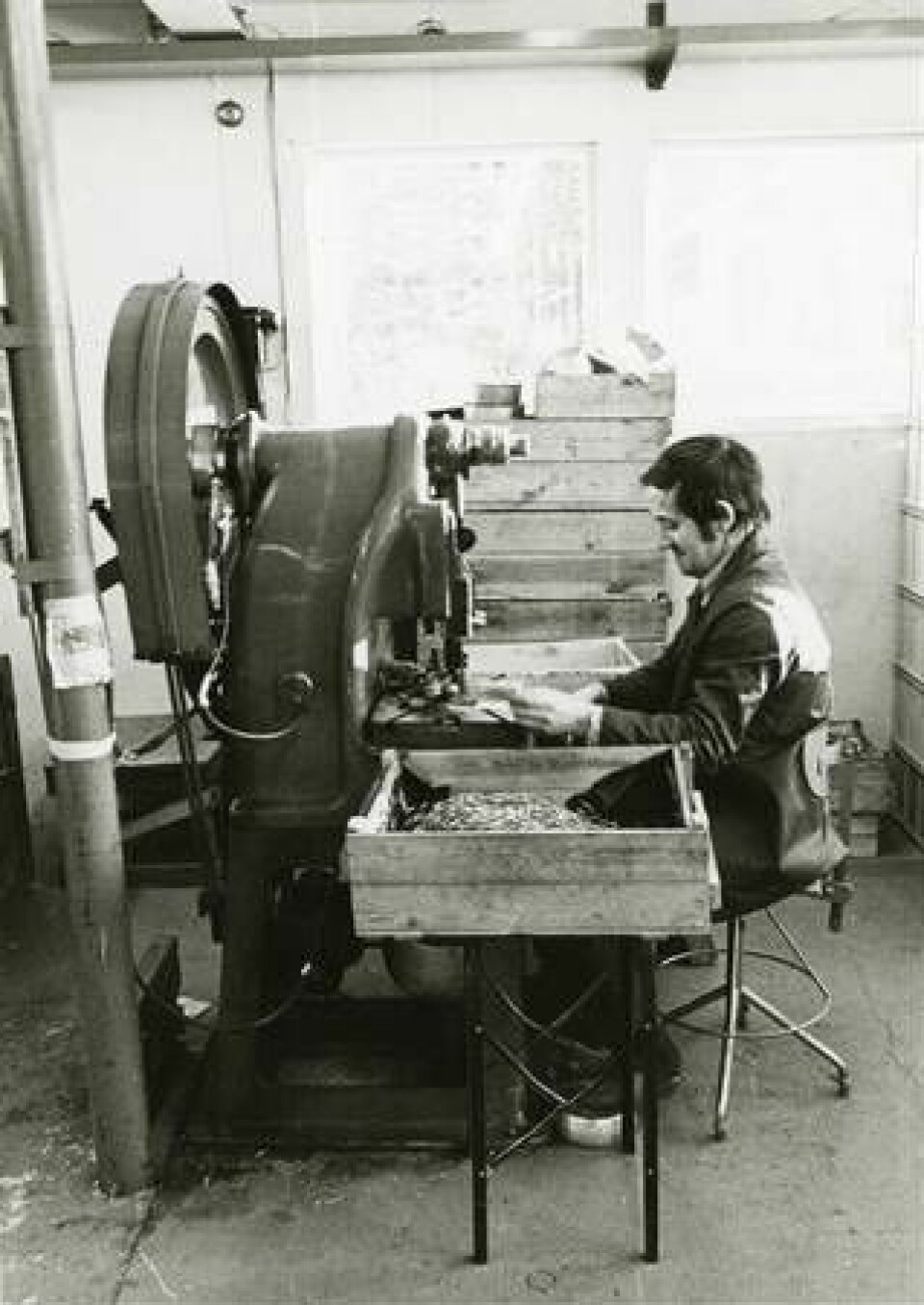

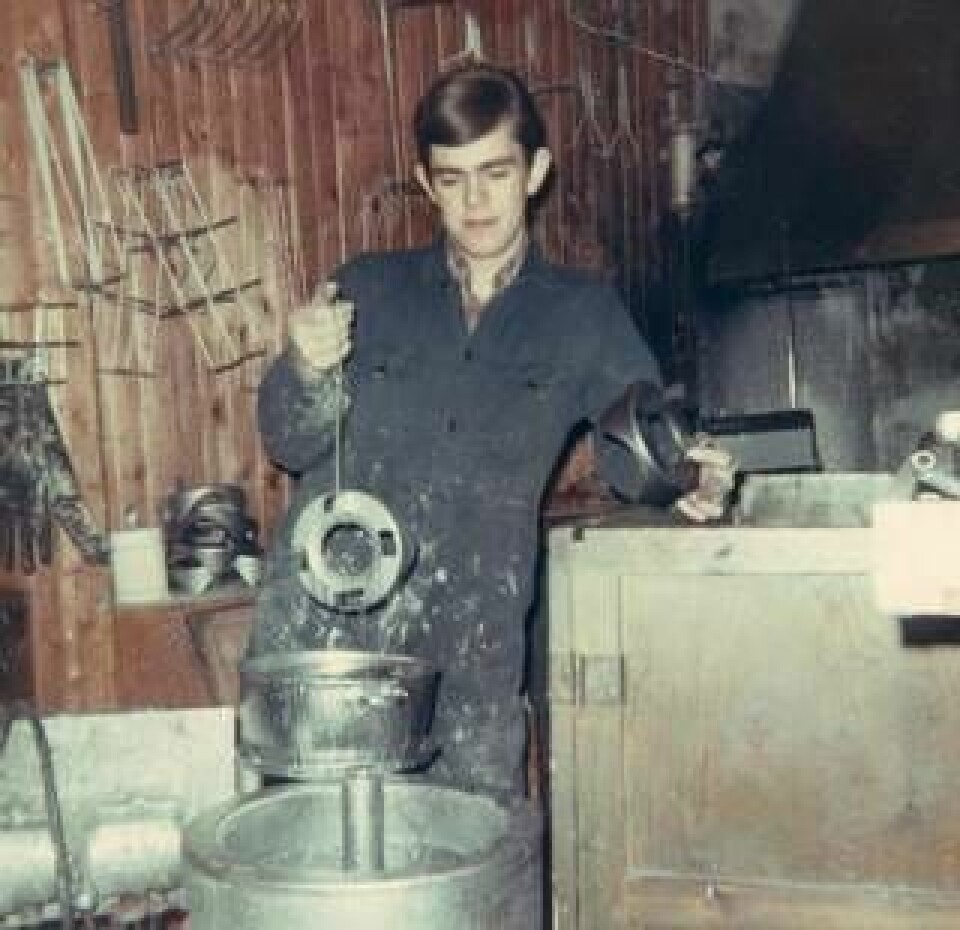

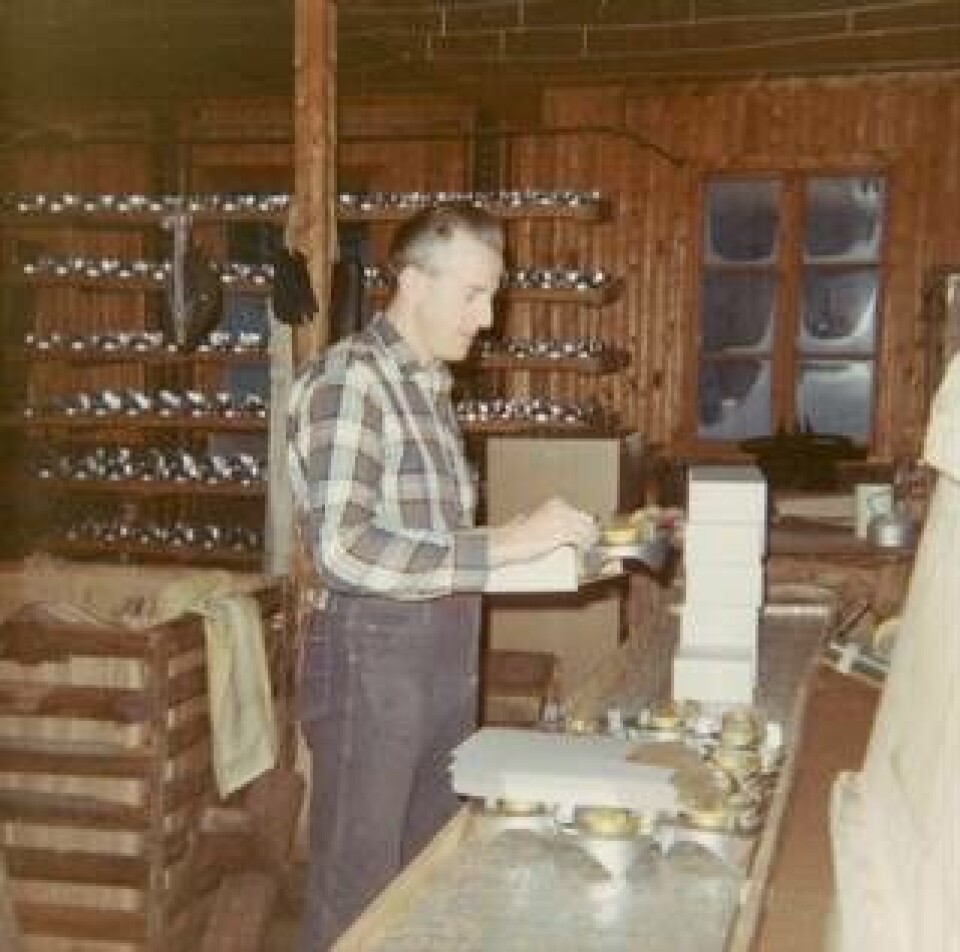

Ut på tur med snart hundraåriga Trangia

Säg ”Trangia”, och friluftsmänniskor får något drömskt i blicken. Bakom campingköken står ett jämtländskt familjeföretag med en snart hundraårig historia. I fabriken är ålderstigna maskiner fortfarande i bruk sida vid sida med modern automation.

Annons