TEKNIKHISTORIA

Pipor, manualer och abstrakter – så byggs en orgel

Orgeln uppfanns för över 2 000 år sedan och sågs länge som ett tekniskt underverk. Än i dag byggs varje exemplar för att rätt ton ska hållas i hundratals år, vilket ställer höga krav. I ett familjeföretag i Norrbotten hålls kunskapen vid liv i fjärde generationen.

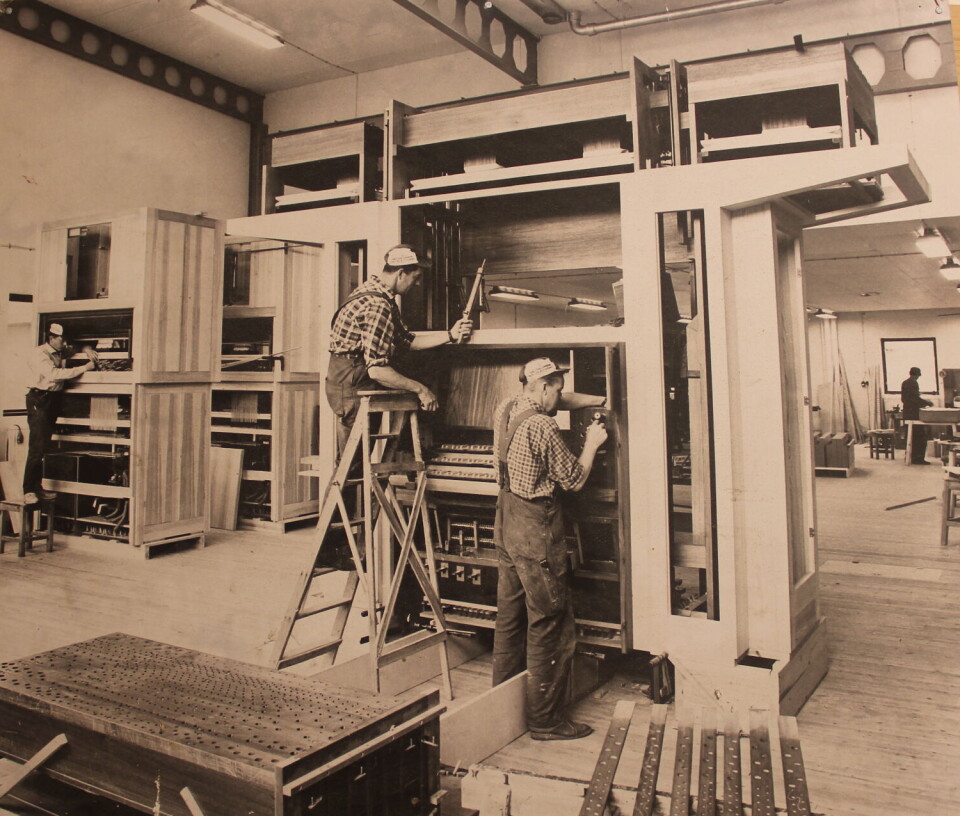

Hos Grönlunds Orgelbyggeri, ett stenkast från Gammelstads kyrkby i Norrbotten, är det högt i tak. Takhöjden är nödvändig, här har orglar som är uppemot sex meter höga växt fram.

– De första orglarna som utvecklades sågs som tekniska underverk. Mekaniken i dem var högteknologisk, och vetenskapsmän, matematiker, gjorde beräkningar och diskuterade hur man skulle få piporna att klinga rent. Musik är, eller var, matematik, berättar Catarina Grönlund.

Hon är orgelbyggare, vd och fjärde generationen av familjen Grönlund som drivit företaget sedan det grundades i Kåge utanför Skellefteå 1903. Företaget både bygger och renoverar orglar, och arbetet går i stort till på ungefär samma sätt som när Catarina Grönlunds farfarsfar Johan William drog i gång verksamheten.

Så småningom flyttades företaget norrut och har sedan dess sin bas i Gammelstad några mil utanför Luleå. Som mest arbetade här uppemot 30 personer, men med åren har verksamheten decimerats.

Kyrkans skilsmässa påverkade ekonomin

Främst är det Svenska kyrkans skilsmässa från staten 2020 som har påverkat, med de förändrade ekonomiska villkoren som det innebar för de omkring 3 400 kyrkobyggnaderna, varav de flesta har någon typ av orgel. Att bygga orglar är dyrt, och att renovera är även det kostsamt. Då hjälper det inte fullt ut att Sverige enligt Svenska kyrkans statistik är ett av världens mest orgeltäta länder per capita.

– I dag är vi ett fåtal kvar i Sverige som bygger orglar, och så finns det ett antal personer som renoverar instrumenten, säger Catarina Grönlund.

De förändrade tiderna har lett till att Grönlunds sökt sig mer utanför Norden, bland annat har företaget byggt flera orglar som levererats till Polen. Men driva företag inom orgelbranschen gör man inte för att det är en lukrativ affär, konstaterar Catarina Grönlund. I stället tycker hon att belöningen kommer i det både inspirerande och utmanande utvecklingsarbetet när en ny orgel ska konstrueras, eller en gammal ska renoveras och pusslas ihop.

Utmaningar och detaljer för orgelbyggaren

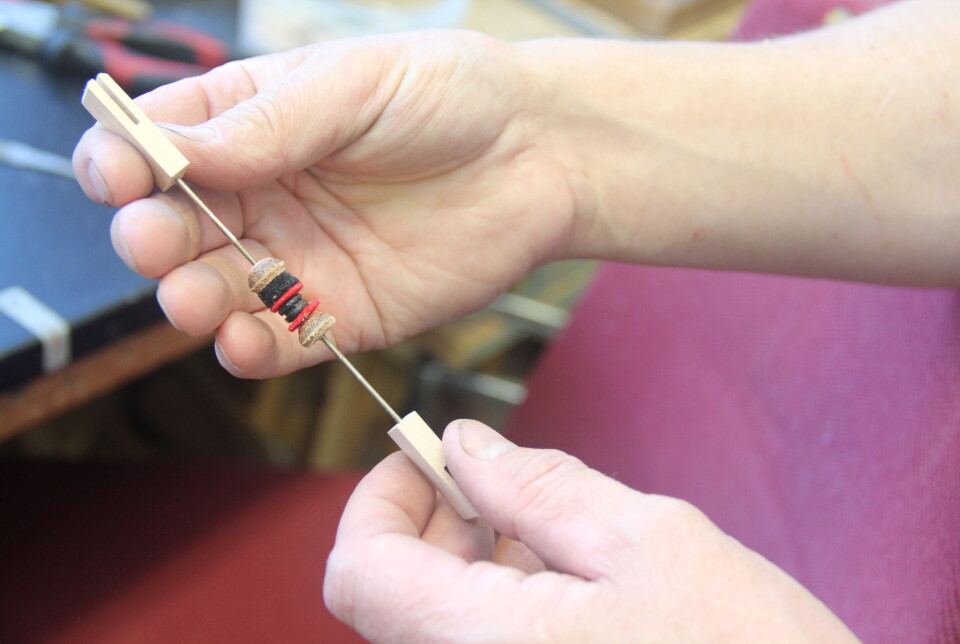

Att renovera en orgel är ett detektivarbete som ställer stora krav på kunskap inom historisk byggteknik och på de material som orglar byggs av – trä, tenn och läder. Själva piporna konstrueras i både trä och metall. Detaljerna är viktiga; en orgel som inte får exakt samma materialsammansättning och mått kommer inte längre att låta likadant.

– Ett exempel är metallen. Hur mycket tenn var det i materialet när en orgelbyggare köpte det på 1600-talet? Då var det kanske 90 procent tenn och resten bestod av till exempel koppar, antimon, silver, vismut. I dag när vi köper tenn består tackan av just den metallen till 99,98 procent. Det behöver vi ta med i beräkningarna när vi renoverar en flera hundra år gammal orgel, säger Catarina Grönlund.

En annan utmaning är fuktnivån i träet. I ett avlångt land som Sverige skiljer sig fuktnivåerna väldigt mycket åt beroende på var trädet har avverkats. Till orglar används massivt trä, och det är här utmaningarna med materialet kommer.

– Fukthalten är A och O, mellan 8 och 10 procents fukthalt är lagom. Har du hög fukt i träet rör det sig väldigt mycket innan det torkar och stabiliserar sig, det vill vi inte ska hända i en orgel. Dessutom tillverkas piporna med stående årsringar för att bli formstabilare, med liggande årsringar riskerar vi att träet böjs och piporna får sprickor, säger Leif Mäkipiha, som arbetade inom skogsnäringen innan han blev finsnickare.

Millimeterkoll för att skapa ljudbilder

En orgel är en blandning av många träslag, som exempelvis ek, furu, björk, lönn och bubinga. Furu är vanligt förekommande, men de två senaste orglarna som nytillverkades av Grönlunds var huvudsakligen i massiv ek, berättar han, och slipar försiktigt ner kanterna på en orgelpipa i furu. Ett par försiktiga drag, kanske tre, för att ge kanterna en liten mjukhet, sedan räcker det.

Här handlar det mycket om detaljer och att vara exakt på millimetern för att bevara eller skapa orgelns ljudbild. Strax intill i den stora träverkstaden räcker ett rejält tilltaget bord inte till för en flera meter lång ritning. Det är ett kopplingssystem till läktarorgeln i Locknevi kyrka i Vimmerby som Grönlunds renoverar när Teknikhistoria är på besök.

Utmaning att arbeta med tenn

En trappa ner arbetar pipmakaren Jostein Pedersen med att försiktigt arbeta bort bucklor på pipor som ska monteras upp i Holms kyrka utanför Sundsvall. En del av dem var rejält buckliga, eftersom orgeln hittades nedmonterad i ett kyrktorn.

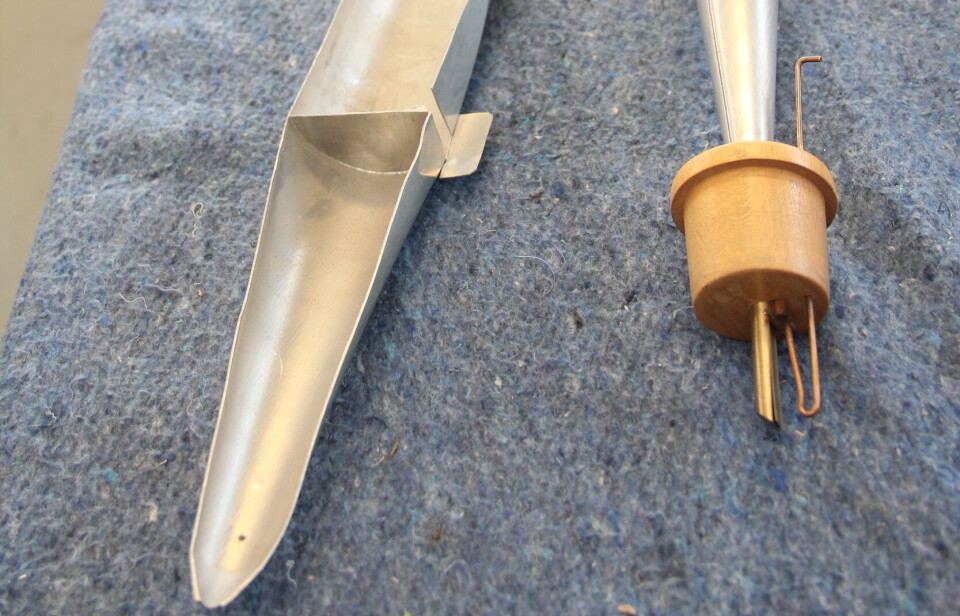

Det är en utmaning att arbeta i så mjuk metall som tenn. Men det är lätt att hantera under nytillverkning av orgelpipor eftersom metallen är lättsmält, med en smältpunkt på 232 grader. Grönlunds har en egen smältugn av mindre modell.

– Vi köper metallen från Boliden och legerar själva. Vi använder viktprocent, till exempel 75 procent tenn och 25 procent bly. Ibland lägger vi till antimon och koppar. När legeringen är färdigblandad blir metallen 3–4 millimeter, sedan valsar vi den till rätt tjocklek. Små pipor kan vara så tunna som 0,35 millimeter, de stora piporna upp till 2,10, säger Jostein Pedersen.

Bly är en giftig metall och måste hanteras med stor försiktighet. De anställdas blod testas regelbundet för att kontrollera att de inte får förhöjda blyvärden. Hittills har inga alarmerande förändringar i blyhalterna hittats, och Jostein Pedersen som har varit anställd på Grönlunds över 30 år är inte orolig över sin arbetsmiljö.

Koll på metall från SSAB

Tidigare handhyvlades metallen, nu görs det maskinellt. Momentet när metallen ska rullas runt en mall för att bli en pipa av rätt storlek görs däremot för hand.

– För de riktigt stora piporna behöver vi vara upp mot fyra personer. Sedan målar vi metallen med en hemmagjord skyddsfärg av krita, vatten och dextrin – det är samma ämne som man har i godis, säger Jostein Pedersen.

Innan han började sin bana som orgelbyggare jobbade han på SSAB, så att arbeta med metall är inget nytt. Även om det förstås inte kan jämföras med att hantera buckliga orgelpipor i lättmetall från 1600-talet.

– Det är ett arbete med väldigt stor komplexitet och det är ju också vad som gör det så roligt, säger han.